相信很多人都听过「质量管理」这项职务,不过你是否知道,在制造业中,质量管理其实分为质量保证(QA:Quality Assurance)和质量控制(QC:Quality Control)二个部份呢? 究竟工厂是如何区分质量保证和质量控制工作的呢? 实务上又有何不同之处? 身为国际品牌厂委任、累积多年产线QA、QC经验的百佳泰,将透过本篇文章深入浅出介绍QA、QC,以及百佳泰在工厂所扮演的角色。

QA (Quality Assurance)是什么?

QA(Quality Assurance)质量保证,是透过一套有系统性的质量管理机制,全面性确保对外(包含供货商、第三方以及客户)以及对内(一路从新产品设计、研发、生产制造、出货到售后服务)等各项工作及流程符合标准规范与程序,以确保产品质量。

常见的职务类别包括:

(一) 质量工程师(QE:Quality Engineer):负责产品质量保证

(二) 客户端质量工程师(JQE:Joint Quality Engineer): 供货商雇佣为客户把关产品质量的工程师

(三) 供货商质量工程师(SQE:Supplier Quality Engineer): 负责供货商评鉴、供货商质量稽核、辅导供货商质量以及进料系统管制

QC (Quality Control)是什么?

QC(Quality Control)为质量控制/质量检验,工作内容包含产品的质量检验,发现质量问题后的分析、改善及不合格品的控制等。以确保产品出厂零缺陷并达到客户的标准及零客诉的目标。

常见工作内容包括:

-产品在设计时间的设计质量控制(DQC:Design Quality Control)

-原材料、组件、配套件和包装物料等来料的质量控制(IQC:Incoming Quality Control)

-从产品物料投入生产到产品最终包装完成的生产制程控制(IPQC:In Process Quality Control)

-生产组装完成后的成品质量检验(FQC:Finish or Final Quality Control)-成品出厂前进行出厂检验(OQC:Out Quality control)

QA与QC的角色扮演:

1. 从工作层面来看:

QA工作旨在预防产品问题发生,是属于事前的预防,工厂按照既有生产程序,透过正确的方法执行各项任务,达到质量管控目标。QC主要在半成品/成品中找出潜在的问题,确认生产物是否符合客户需求以及产品SPEC,并监控质量优劣,则属于事后补救的检验工作。

2. 从技术层面来看:

QC从业人员仅需要知道如何对照规格书来执行检验工作,并透过检验方式找出潜在性的问题,以及后续管控方式的稽核,但不一定需要知道原因。然而,QA从业人员不仅要知道问题出在哪里、了解发生的造因,还需知道问题后续的解决方案,以及如何预防问题再次发生,甚至提供8D Report或QC Story来纪录问题的改善过程以及后续追踪,较系统化,属于专业知识及技术环结较高的工作。

3. 从主要目的层面来看:

QA旨在满足顾客要求与获得客户信任,在产品生命周期过程进行制度化的管理,建立企业品管体系,制订相应的文件规范并留下作业实施的证据,证实工厂每一步活动都是按客户要求进行的。QC则是为使产品满足质量要求所采取的作业技术和方式,它包括检验、纠正和反馈,范围主要是针对工厂内部,其目的是防止不合格品投入、制造、出厂,确保产品满足质量要求才能交付给客户。

QA、QC两者在工作层面、技术层面、目的层面虽然不太相同,但最终的目的都是在于确保产品的质量,以避免客户端遇到潜在问题,维持企业品牌形象。

现今工厂为求多任务效率,在定义QA、QC工作,也已经不是分得那么清楚了,有些公司的品管工程师,是必需同时兼任QC与QA的工作。因此,品管工程师,除了应具备独立思考能力,更因做到以QA为主,QC为辅,或是以QC为主、QA为辅,来成为一个全能的品管工程师。

百佳泰 结合QA、QC软实力

为您量身订做客制化质量管控标准作业流程

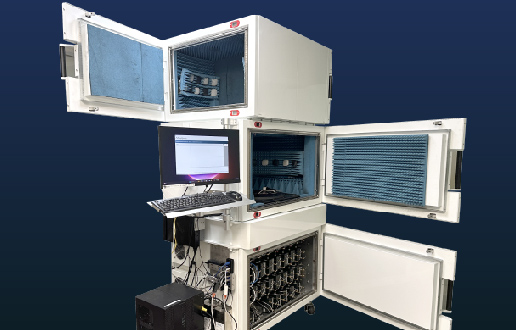

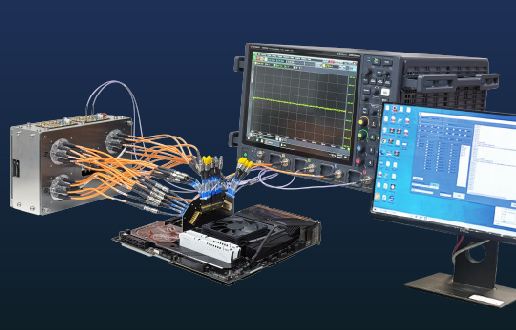

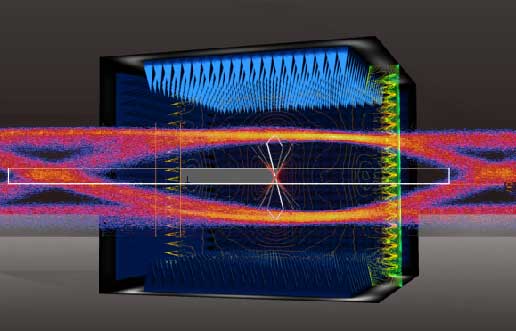

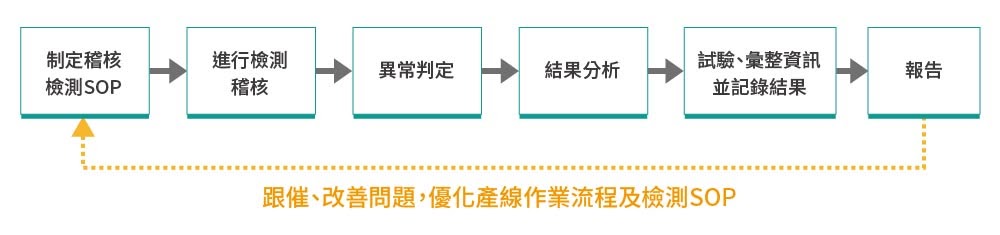

百佳泰身为国际品牌厂委任合作伙伴,累积多年派驻工厂的QA、QC经验,已发展出一套兼具QA、QC精神的质量管控标准作业流程,能够依照产品特性与测试项目,准备产线相关测试治具以及测试设备,并参照客户的品管计划与质量检验标准,制定IQC、IPQC、FQC、OQC稽核文件与质量报告 (包含良率、问题缺失等…),规划具备系统化、弹性的质量控管SOP,全方位检查确认。若有异常问题发生,亦可立即与OEM/ODM厂召开会议进行问题检讨、处理,并提出改善推动方案追踪改善成效。

除了协助品牌厂的QA、QC工作,百佳泰亦能够在工厂端提供相对应的服务,为了如期赶上各个开发阶段时程,必需立即处理各样式问题,百佳泰实验室备有专业设备仪器,能够弥补工厂测试设备的不足,并且在最短时间内协助客户作实时验证寻找root cause。

总结

就定义上而言,QC主要是事后的质量检验类工作为主,抱持着产品存在着不良的心态,期望发现问题并找出错误。QA则主要是事先的质量保证类工作,以预防为主,期望降低错误的发生机率。两者需共同协作配合,亦或是两者兼具功能,才能带给工厂内外部关系单位的充分信任。

百佳泰具备协助品牌客户多年QA、QC经验,有效提供客户一套完整的质量维持检测计划,并能够派驻资深且训练有素的质量工程师(IQC、IPQC 或是OQC产线检验人员),配合产线生产流程定期、随机执行质量抽样,检验、测试不同阶段所制造出来的产品质量,以提升客户产品的工艺品质。

【了解更多测试问题,欢迎联系百佳泰】

联系专属技术顾问 →cn_service@allion.com.cn