何谓IPQC?

IPQC即制程控制(InPut Process Quality Control),是指产品从原物料投入到生产、产品,最终进行包装过程的质量控制。

所谓制程控制共有两大重点:

第一、对每批次开线或更换产品时的第一件产品确认,并订定生产部生产产品标准; 第二、对在线产品的检验要求,应按照首件样品要求进行控制,意为正式生产时,所有的产品必须符合首件样品的要求,且在开始生产前,一定要针对产品的原物料进行正确性确认。

为何IPQC很重要? IPQC目标为何? IPQC的角色是什么?

质量是制造出来的,非依检验而得知,但可以依靠检验提升产品质量。目的是为了预防不合格的产品出现,同时避免不合格的产品,流入下一项加工程序。IPQC的目的就是通过现场的巡查,发现存在的质量隐患及时制止与上报,防止质量隐患严重化,最终演变成质量事故。然而IPQC不仅只是单纯的把关,而是要同时把检验结果变成改进质量的信息,从而采取质量改进的行动。

IPQC的工作内容(职责)及标准检验/规定流程

简单来说,IPQC为了防止出现大批不合格产品,过程检验不仅要检验产品,还要检验影响产品质量的主要元素,包含Man(人)、Machine(机器)、Material(物)、Method(方法)、Environments(环境)简称4M1E。

实际上,在生产成熟产品的过程中,任何质量问题都可以归结为4M1E中的一个或多个要素出现变异导致,因此,过程检验可起到两种作用:

- 根据检测结果对产品做出判定,即产品质量是否符合规格和标准的要求。

- 根据检测结果对程序做出判定,即过程各个要素是否处于正常的稳定状态。

透过此两项结果进行判断,进而决定是否应该继续进行生产。

IPQC的过程检验通常有三种形式,分别为首件检验、巡回检验与末件检验:

(1)首件检验:

首件检验也称为「首检制」,首检制是一项尽早发现问题、防止产品成批报废的有效措施。通过首件检验,可以发现诸如工夹具严重磨损或安装定位错误、测量仪器精度变差、看错图纸、投料或配方错误等系统性原因存在,从而采取纠正或改进措施,以防止批次性不合格品发生 。

通常在下列情况下应该进行首件检验:

一,产品开始投产时。 二,设备重新调整或工艺有重大变化时。 三,轮班或操作人员变化时。 四,毛坯种类或材料发生变化时。

首件检验一般采用「三检制」,即操作人员实行自检,班组长或质量员进行复检,最后由检验员进行专检。对大批大量生产的产品而言,「首件」并不限于一件,而是要检验一定数量的样品。

(2)巡回检验:

巡回检验就是检验人员按一定的时间间隔和路线,依次到工作地或生产现场,用抽查的形式,检查刚加工出来的产品是否符合图纸、工艺或检验指导书中所规定的要求。在大批大量生产时,巡回检验一般与使用工序控制图相结合,避免生产过程发生异常状态,防止成批出现废品的重要措施。

(3)末件检验:

依靠模具或装置来保证生产加工程序的质量,当一批产品加工完毕后,对最后一个加工完成的样品进行全面检查,如果发现模具或装置有缺陷,可在下批投产前把模具或装置修理好,以免下批投产后被发现, 从而因需修理模具而影响生产 。

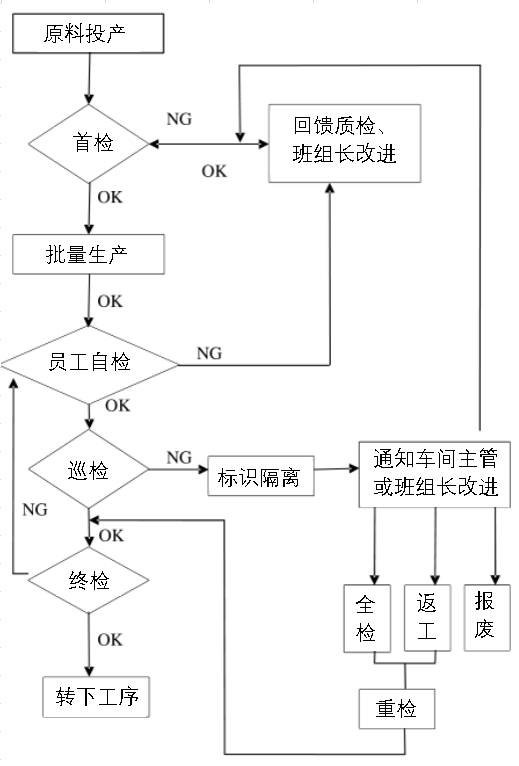

IPQC的检验标准流程如下:

以上就是IPQC简单的说明,若想要知道更详细的细节欢迎联系百佳泰!

在下一篇文章中, 我们将介绍Allion的IPQC服务特点, 以及一些常见的产品问题,让大家更能理解IPQC的应用领域。